Bremseklosser. Hva du trenger å vite

I moderne kjøretøy brukes to typer bremsemekanismer - skive og trommel. I begge tilfeller brukes friksjonsmetoden for bremsing, der retardasjonen av rotasjonen av hjulene oppstår på grunn av samspillet mellom friksjonspar. I et slikt par er en av komponentene bevegelig og roterer med hjulet, den andre er stasjonær. Den bevegelige komponenten er bremseskiven eller trommelen. Det faste elementet er bremseklossen, som vil bli diskutert i denne artikkelen.

Ved bremsing dannes det væsketrykk i hydraulikksystemet eller trykkluft hvis pneumatikk brukes som drivkraft. Trykket overføres til arbeidssylindrene (hjul) og stemplene deres, som beveger seg fremover, virker på bremseklossene. Når putene presses mot en skive eller trommel som roterer med hjulet, oppstår det en friksjonskraft. Putene og platen (trommelen) varmes opp. Dermed omdannes den kinetiske energien til bilens bevegelse til termisk energi, hjulenes rotasjonshastighet reduseres og kjøretøyet bremser.

Колодки для тормозных механизмов дискового и отличаются формой. В дисковых тормозах они плоские, в барабанных выполнены в виде дуги. Форму определяет поверхность, с которой колодки контактируют — плоская боковая поверхность диска либо внутренняя цилиндрическая рабочая поверхность барабана. В остальном принципиальных отличий в их конструкции нет.

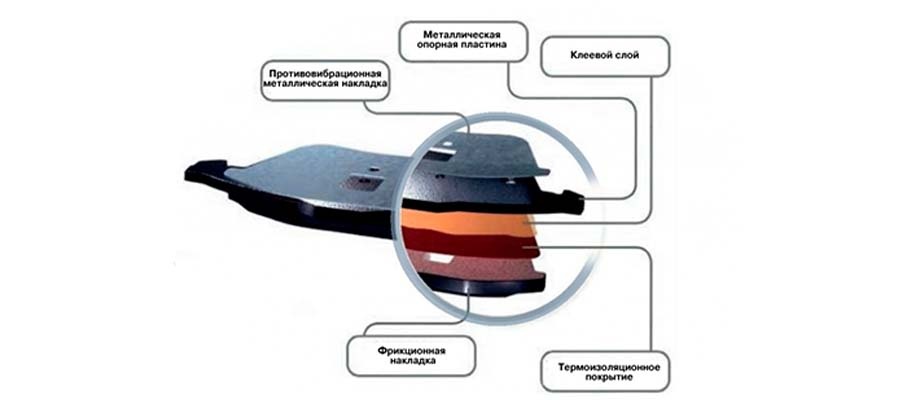

Grunnlaget er laget av metalllagerplaten. På den ikke-fungerende siden har den en dempende primer for å dempe vibrasjoner og støy. I noen design kan spjeldet lages i form av en avtagbar metallplate.

En friksjonsforing samhandler direkte med skiven eller trommelen, som er festet til basen med et spesielt lim eller med nagler. Det hender at foringen kan fjernes, men i de fleste tilfeller endres blokken helt.

Foringen er den mest interessante delen av bremseklossen. Bremseeffektivitet, så vel som levetiden og prisen på selve puten, avhenger i stor grad av parametere og utførelse.

Между фрикционным слоем и опорной пластиной имеется термоизоляционная прослойка. Она предохраняет от чрезмерного нагрева, а от закипания.

Ofte er faser og en eller et sett med spor laget på arbeidssiden av puten. Faser reduserer vibrasjoner og støy, og sporene tjener til å fjerne støv, og forbedrer også varmeavledningen.

Et lapping-belegg påføres ofte på toppen av friksjonslaget for raskere tilpasning til skiveuregelmessigheter.

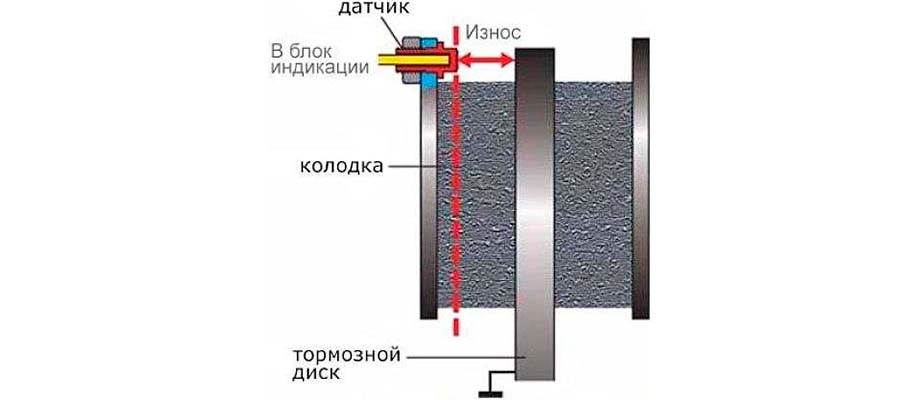

For å hjelpe sjåføren til å forstå at blokken har nådd en kritisk grad av slitasje, leverer mange produsenter den med en mekanisk signalanordning, som er en metallplate festet til enden. Når friksjonslaget er sterkt slitt, vil kanten av platen begynne å berøre bremseskiven og avgi et karakteristisk høyt hvin.

Nylig, for å kontrollere graden av slitasje på putene, brukes elektroniske sensorer, når de utløses, lyser det tilsvarende lyset på dashbordet. De kan være eksterne eller innebygde. I det andre tilfellet, for å endre, må du kjøpe puter med integrerte sensorer.

Hovedkravet til belegg er å gi tilstrekkelig bremseytelse under alle veiforhold, inkludert gjørme og høy luftfuktighet. Det er fuktighet som utgjør det største problemet for normal drift av bremseparet, som spiller rollen som smøremiddel og reduserer friksjonskoeffisienten.

Putene må beholde sine arbeidsegenskaper i sterk frost, tåle plutselige temperaturendringer og betydelig oppvarming, som under friksjon kan nå 200 ... 300 ° C og mer.

Støyegenskaper er også av stor betydning. For rundt hundre år siden, da skivebremsene ble oppfunnet, hadde ikke klossene klosser og friksjonen av metall på metall under bremsing ble ledsaget av en forferdelig rangling. I moderne bremser er dette problemet praktisk talt fraværende, selv om nye klosser kan knirke en stund til de slites inn.

Et annet viktig krav til klosser er en skånsom holdning til bremseskiven (trommelen). En friksjonskloss som er for myk vil redusere bremsekraften som skapes av friksjon, og en friksjonsblanding som er for hard vil raskt "spise opp" skiven, noe som koster mye mer enn klosser.

I tillegg kan et for hardt friksjonsbelegg for tidlig blokkere rotasjonen av hjulene fullstendig, når kjøretøyet ennå ikke har bremset tilstrekkelig ned. I denne situasjonen kan bilen skli og bli ukontrollerbar.

Friksjonsforinger for biler har som regel en friksjonskoeffisient i området 0,35 ... 0,5. Dette er den optimale verdien som tillater riktig bremsing på bygater og landeveier og samtidig bidrar til å bevare bremseskiveressursen. Det finnes puter med høyere friksjonskoeffisient, men de er hovedsakelig beregnet på sportsbiler som trenger å bremse ofte og veldig kraftig.

I gamle dager ble asbest mye brukt i produksjonen av friksjonsforinger. Imidlertid viste det seg at asbeststøv har kreftfremkallende egenskaper, så dette materialet ble fullstendig forbudt i EU i 2005. Andre land følger etter hvert deres eksempel. Av denne grunn blir bremseklosser som inneholder asbest sjeldnere, og selvfølgelig bør installasjon av slike produkter unngås.

Asbest ble erstattet av blandinger som noen ganger inneholdt 15-20 komponenter. Seriøse produsenter utvikler selv friksjonsmaterialer, og streber etter å oppnå de beste ytelsesegenskapene.

Til dags dato er det tre hovedtyper av foring for bremseklosser - organisk, metallholdig og keramisk.

Organiske er vanligvis laget på grunnlag av grafitt med tilsetning av bindemidler og friksjonsforbedrende komponenter - polymerer, glassfiber, kobber eller bronsespon og andre materialer. Siden sammensetningen inneholder en liten mengde metall (opptil 30%), kalles dette materialet også lavmetall (lavmetallisk).

Puter av denne typen er mye brukt i ettermarkedet for biler, de tåler frost godt og har en attraktiv pris. På den annen side er organiske gummier relativt myke, de har ikke høy slitestyrke og er ikke særlig gode under store påkjenninger.

Inkludering av en betydelig mengde kobber, stål eller andre metaller i sammensetningen av friksjonsmaterialet forbedrer varmeoverføringen, slik at disse putene tåler betydelig varme godt, for eksempel ved aggressiv kjøring. Metallholdige foringer er mindre utsatt for egen slitasje, men settet visker ut bremseskiven mer og bråker litt. Mange anser dette alternativet for å være optimalt for bruk på de fleste personbiler.

Keramikkbaserte fôr er svært slitesterke og fungerer godt under veldig sterk oppvarming, så bruken er berettiget i racerbiler, der plutselig bremsing kan forårsake oppvarming opp til 900-1000 °C. De er imidlertid ikke egnet for normal kjøring rundt i byen eller på landsturer, da de krever forvarming til ca. 200 °C. Og uoppvarmet keramikk vil ikke kunne vise sine beste egenskaper, men de kan akselerere slitasjen på bremseskiven. I tillegg er kostnadene for keramiske puter for høye.

Hvis bremselengden har økt, et skrik fra slitasjeindikatoren høres, den fungerende bremsesylinderen sitter fast, kaliperen sitter fast, så er det på tide å bytte klosser. Imidlertid er det bedre å periodisk overvåke tilstanden til bremsemekanismene og klossene, uten å vente på slike signaler. Du kan anslå graden av slitasje på putene ved å se gjennom vinduet i skyvelæret. Hvis det er 1,5 ... 2 mm igjen av friksjonslaget, må putene skiftes. Og selvfølgelig kan du ikke bringe saken til fullstendig sletting av foringen, siden i dette tilfellet vil metallbasen til puten raskt ødelegge bremseskiven.

for en erstatning bør du ta hensyn til biltypen, dens masse, motorkraft, driftsforhold, kjørestil.

Velg pads som har nøyaktig samme størrelse som padsene du bytter ut. Dette vil fremskynde og forbedre slipingen deres, spesielt hvis skiven (trommelen) har ujevnheter (skuldre).

For maksimal kompatibilitet er det å foretrekke at putene og platen er fra samme produsent.

Sørg for å bytte alle klossene på begge hjulene på samme aksel. Ellers kan oppførselen til maskinen under bremsing være uforutsigbar.

Kommersielt tilgjengelige deler kan deles inn i tre kategorier:

- 1. Original, det vil si de som er installert på maskiner som forlater samlebåndet. De kan være dyre, men på den annen side er du garantert å motta en del hvis kvalitet kontrolleres ikke bare av den direkte produsenten, men også av bilprodusenten under hvis merke den er produsert. Dermed kan du være sikker på at varen fullt ut samsvarer med de deklarerte egenskapene.

2. Analoger (det såkalte ettermarkedet) er deler som produseres av samme firma som originalene, men selges under eget merke. De kan ha noen avvik fra de deklarerte parameterne. I 1999 krevde den økonomiske kommisjonen for Europa at produsenter av ikke-originale bremsesystemdeler skulle oppfylle kravene til bilprodusenten med minst 85 %. Ellers er produktene ikke tillatt på det europeiske markedet. Denne overensstemmelsen er indikert med ECE R90-merkingen.

Når det gjelder pris, kan analoger komme nær originaldeler, men ofte billigere med 20 ... 30%.

Friksjonskoeffisienten for analoge puter er lavere enn for de originale, og er vanligvis 0,25 ... 0,4. Dette vil selvfølgelig påvirke hastigheten på bremsene og lengden på bremselengden.

3. Produkter beregnet på utviklingsland. I denne kategorien kan du finne rimelige puter, men kvaliteten er like heldig som alle andre. Billige klosser varer neppe lenge, men de kan ødelegge bremseskiven. Så slike besparelser kan være svært tvilsomme, spesielt hvis du husker at vi snakker om sikkerhet.

Det er bedre å henvende seg til, i dette tilfellet vil du ikke falle for en falsk, som det er mange av, men de distribueres først og fremst i markeder og små butikker.