Ventilmekanismen til motoren, dens enhet og operasjonsprinsipp

Innhold

Ventilmekanismen er en direkte tidsaktuator, som sikrer rettidig tilførsel av luft-drivstoffblandingen til motorsylindrene og den påfølgende utslipp av eksosgasser. Nøkkelelementene i systemet er ventiler, som blant annet skal sikre tettheten til brennkammeret. De er under tung belastning, så arbeidet deres er underlagt spesielle krav.

Hovedelementene i ventilmekanismen

Motoren krever minst to ventiler per sylinder, et inntak og et eksos for å fungere skikkelig. Selve ventilen består av en stamme og et hode i form av en plate. Setet er der ventilhodet møter sylinderhodet. Inntaksventiler har større hodediameter enn eksosventiler. Dette sikrer bedre fylling av forbrenningskammeret med luft-drivstoffblandingen.

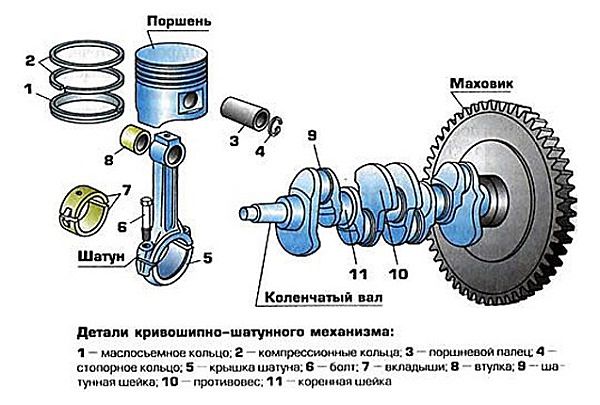

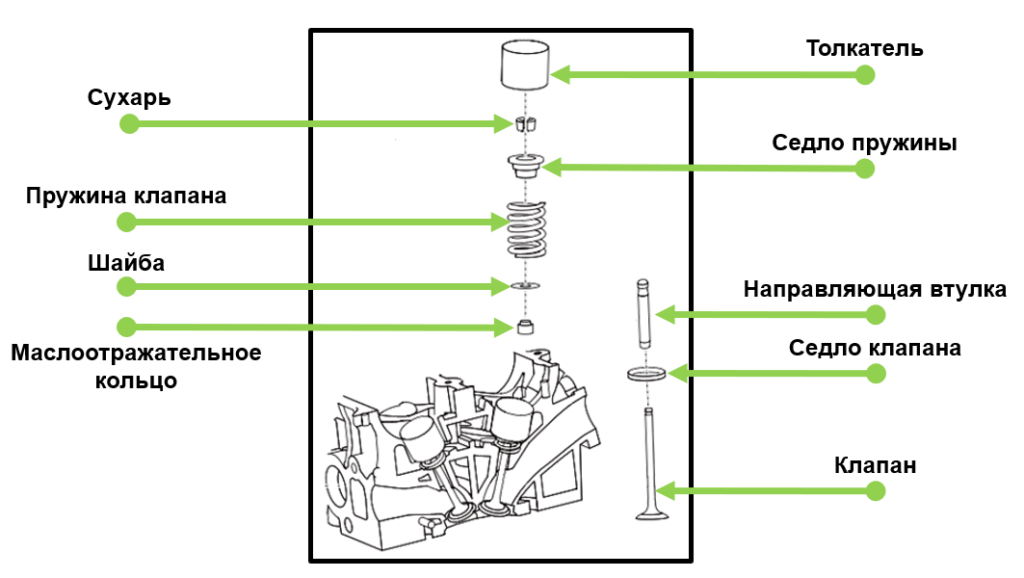

Hovedelementene i mekanismen:

- inntaks- og eksosventiler - designet for å komme inn i luft-drivstoffblandingen og avgasser fra forbrenningskammeret;

- styreforinger - sørg for den nøyaktige bevegelsesretningen til ventilene;

- fjær - returnerer ventilen til sin opprinnelige posisjon;

- ventilsete - stedet for kontakt mellom platen og sylinderhodet;

- kjeks - tjener som en støtte for våren og fikser hele strukturen);

- ventilstammetetninger eller oljeslingerringer - hindrer olje i å komme inn i sylinderen;

- pusher - overfører trykk fra kamakselkammen.

Kammene på kamakselen trykker på ventilene, som er fjærbelastede for å gå tilbake til sin opprinnelige posisjon. Fjæren er festet til stangen med kjeks og en fjærplate. For å dempe resonansvibrasjoner kan ikke én, men to fjærer med allsidig vikling installeres på stangen.

Styrehylsen er et sylindrisk stykke. Det reduserer friksjonen og sikrer jevn og korrekt drift av stangen. Under drift er disse delene også utsatt for stress og temperatur. Derfor brukes slitesterke og varmebestandige legeringer for deres fremstilling. Eksos- og inntaksventilforinger er litt forskjellige fra hverandre på grunn av forskjellen i belastning.

Hvordan ventilmekanismen fungerer

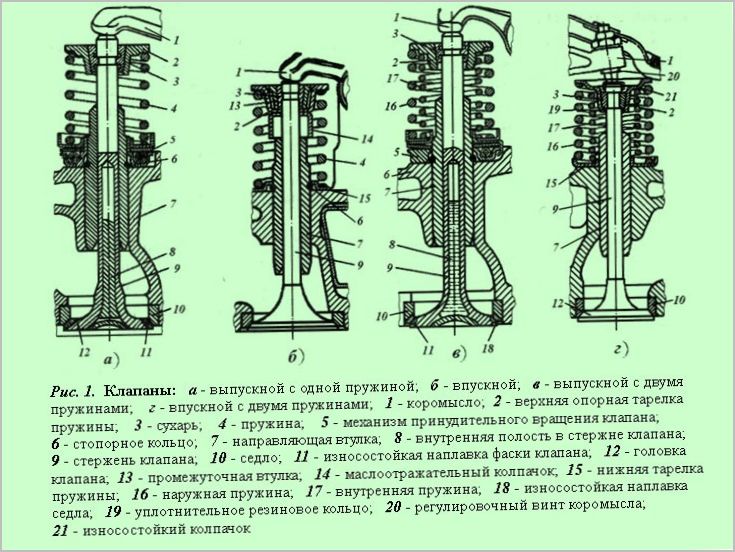

Ventiler utsettes konstant for høye temperaturer og trykk. Dette krever spesiell oppmerksomhet til utformingen og materialene til disse delene. Dette gjelder spesielt eksosgruppen, siden varme gasser kommer ut gjennom den. Eksosventilplaten på bensinmotorer kan varmes opp til 800˚C - 900˚C, og på dieselmotorer 500˚C - 700C. Belastningen på innløpsventilplaten er flere ganger mindre, men når 300˚С, som også er ganske mye.

Derfor brukes varmebestandige metallegeringer med legerende tilsetningsstoffer i produksjonen. I tillegg har eksosventiler typisk en natriumfylt hul stamme. Dette er nødvendig for bedre termoregulering og kjøling av platen. Natriumet inne i staven smelter, flyter og tar noe av varmen fra platen og overfører den til staven. På denne måten kan overoppheting av delen unngås.

Under drift kan det dannes karbonavleiringer på salen. For å forhindre at dette skjer, brukes design for å rotere ventilen. Setet er en høyfast stållegering som presses direkte inn i sylinderhodet for tettere kontakt.

I tillegg, for riktig drift av mekanismen, er det nødvendig å observere det regulerte termiske gapet. Høye temperaturer får deler til å utvide seg, noe som kan føre til at ventilen ikke fungerer. Gapet mellom kamakselkammene og skyvere justeres ved å velge spesielle metallskiver av en viss tykkelse eller selve skyvere (briller). Hvis motoren bruker hydrauliske løftere, justeres gapet automatisk.

En veldig stor klaring hindrer ventilen i å åpne seg helt og derfor vil sylindrene fylles med fersk blanding mindre effektivt. Et lite gap (eller mangel på det) vil ikke tillate at ventilene lukkes helt, noe som vil føre til ventilutbrenning og en reduksjon i motorkompresjon.

Klassifisering etter antall ventiler

Den klassiske versjonen av firetaktsmotoren krever kun to ventiler per sylinder for å fungere. Men moderne motorer møter stadig flere krav når det gjelder kraft, drivstofforbruk og respekt for miljøet, så dette er ikke lenger nok for dem. Siden jo flere ventiler, jo mer effektivt vil det være å fylle sylinderen med en ny ladning. På forskjellige tidspunkter ble følgende ordninger testet på motorer:

- tre-ventil (innløp - 2, utløp - 1);

- fire-ventil (innløp - 2, eksos - 2);

- fem-ventil (innløp - 3, eksos - 2).

Bedre fylling og rengjøring av sylindere oppnås ved flere ventiler per sylinder. Men dette kompliserer utformingen av motoren.

I dag er de mest populære motorene med 4 ventiler per sylinder. Den første av disse motorene dukket opp i 1912 på Peugeot Gran Prix. På den tiden ble denne løsningen ikke mye brukt, men siden 1970 begynte masseproduserte biler med et slikt antall ventiler å bli aktivt produsert.

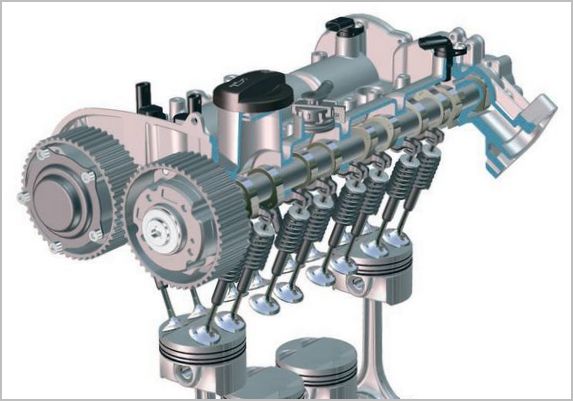

Drive design

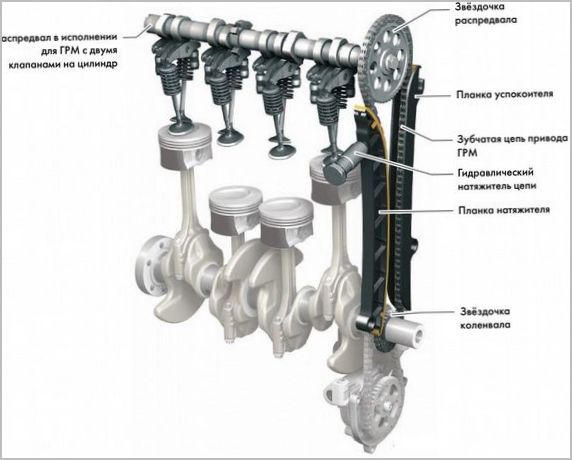

Kamakselen og tidsstyringen er ansvarlig for riktig og rettidig drift av ventilmekanismen. Designet og antallet kamaksler for hver type motor velges individuelt. En del er en aksel som det er plassert kamre av en viss form på. Når de snur, legger de press på skyvestengene, hydrauliske løftere eller vippearmer og åpner ventilene. Type krets avhenger av den spesifikke motoren.

Kamakselen er plassert direkte i sylinderhodet. Drivverket til den kommer fra veivakselen. Det kan være kjede, belte eller gir. Den mest pålitelige er kjede, men den krever hjelpeenheter. For eksempel en kjedevibrasjonsdemper (demper) og en strammer. Rotasjonshastigheten til kamakselen er halvparten av rotasjonshastigheten til veivakselen. Dette sikrer deres koordinerte arbeid.

Antall kamaksler avhenger av antall ventiler. Det er to hovedordninger:

- SOHC - med ett skaft;

- DOHC - to skaft.

Kun to ventiler er nok til én kamaksel. Den roterer og åpner vekselvis inntaks- og eksosventilene. De vanligste fireventilsmotorene har to kamaksler. Den ene garanterer driften av inntaksventilene, og den andre garanterer eksosventilene. V-type motorer er utstyrt med fire kamaksler. To på hver side.

Kamakselkammene skyver ikke ventilstammen direkte. Det finnes flere typer "mellomledd":

- rullespaker (vippearm);

- mekaniske skyvere (briller);

- hydrauliske skyvere.

Rullespaker er den foretrukne enheten. De såkalte vippearmene svinger på plug-in-aksler og legger press på den hydrauliske skyveren. For å redusere friksjonen er det anordnet en rulle på spaken som kommer i direkte kontakt med kammen.

I en annen ordning brukes hydrauliske skyvere (gap-kompensatorer), som er plassert direkte på stangen. Hydrauliske kompensatorer justerer automatisk det termiske gapet og gir jevnere og roligere drift av mekanismen. Denne lille delen består av en sylinder med stempel og fjær, oljepassasjer og tilbakeslagsventil. Den hydrauliske skyveren drives av olje som tilføres fra motorens smøresystem.

Mekaniske skyvere (glass) er lukkede foringer på den ene siden. De er installert i sylinderhodehuset og overfører kraften direkte til ventilstammen. Dens viktigste ulemper er behovet for å periodisk justere gapene og slaget når du arbeider med en kald motor.

Støy på jobb

Hovedventilfeilen er et banking på en kald eller varm motor. Banking på en kald motor forsvinner etter at temperaturen stiger. Når de varmes opp og utvider seg, lukkes det termiske gapet. I tillegg kan viskositeten til oljen, som ikke renner i riktig volum inn i de hydrauliske løfterne, være årsaken. Forurensning av oljekanalene til kompensatoren kan også være årsaken til den karakteristiske tappingen.

Ventiler kan banke på en varm motor på grunn av lavt oljetrykk i smøresystemet, et skittent oljefilter eller feil termisk klaring. Det er også nødvendig å ta hensyn til den naturlige slitasjen til deler. Feil kan være i selve ventilmekanismen (slitasje av fjær, styrehylse, hydrauliske ventiler osv.).

Klareringsjustering

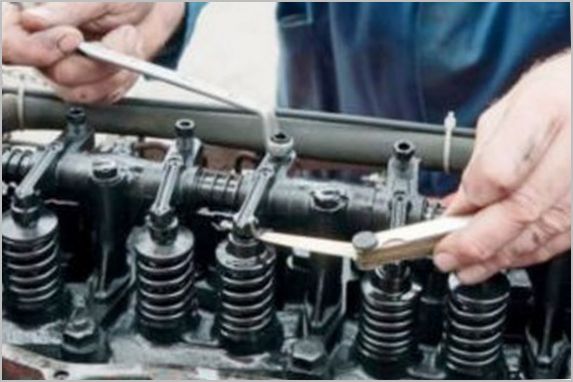

Justeringer gjøres kun på en kald motor. Det nåværende termiske gapet bestemmes av spesielle flate metallsonder med forskjellige tykkelser. For å endre gapet på vippearmene er det en spesiell justeringsskrue som snur. I systemer med pusher eller shims foretas justering ved å velge deler av ønsket tykkelse.

Vurder en trinnvis prosess for å justere ventiler for motorer med skyvere (briller) eller skiver:

- Fjern motorventildekselet.

- Vri veivakselen slik at stempelet til den første sylinderen er i øvre dødpunkt. Hvis det er vanskelig å gjøre dette ved merker, kan du skru av tennpluggen og sette en skrutrekker inn i brønnen. Dens maksimale bevegelse oppover vil være dødpunkt.

- Bruk et sett med følemålere, mål ventilklaringen under kammene som ikke trykker på ventilløfterne. Sonden skal ha et tett, men ikke for fritt spill. Registrer ventilnummeret og klaringsverdien.

- Roter veivakselen én omdreining (360°) for å bringe det fjerde sylinderstempelet til TDC. Mål klaringen under resten av ventilene. Skriv ned dataene.

- Sjekk hvilke ventiler som er utenfor toleranse. Hvis det er noen, velg skyvere med ønsket tykkelse, fjern kamakslene og installer nye briller. Dette fullfører prosedyren.

Det anbefales å sjekke hullene hver 50-80 tusen kilometer. Standard klaringsverdier finnes i kjøretøyets reparasjonshåndbok.

Vær oppmerksom på at inntaks- og eksosventilklaringer noen ganger kan variere.

En riktig justert og innstilt gassfordelingsmekanisme vil sikre jevn og jevn drift av forbrenningsmotoren. Dette vil også ha en positiv effekt på motorressurser og førerkomfort.