Dieselinjeksjonssystemer. Design, fordeler og ulemper

I motsetning til bensinmotorer hadde dieselmotorer drivstoffinnsprøytning fra starten. Bare injeksjonssystemene, beslagene og trykket til drivstoffet som ble tilført sylindrene endret seg.

I motsetning til bensinmotorer hadde dieselmotorer drivstoffinnsprøytning fra starten. Bare injeksjonssystemene, beslagene og trykket til drivstoffet som ble tilført sylindrene endret seg.

Arbeidsprinsippet til en dieselmotor, ofte kjent som en dieselmotor, er helt forskjellig fra en bensinmotor. I drivstoffbiler kommer drivstoff-luftblandingen inn i forbrenningskammeret over stempelet. Etter kompresjon blir blandingen antent på grunn av sammenbruddet av en elektrisk gnist ved tennpluggens elektroder. Dette er grunnen til at bensinmotorer også kalles gnisttenningsmotorer (SI).

Arbeidsprinsippet til en dieselmotor, ofte kjent som en dieselmotor, er helt forskjellig fra en bensinmotor. I drivstoffbiler kommer drivstoff-luftblandingen inn i forbrenningskammeret over stempelet. Etter kompresjon blir blandingen antent på grunn av sammenbruddet av en elektrisk gnist ved tennpluggens elektroder. Dette er grunnen til at bensinmotorer også kalles gnisttenningsmotorer (SI).

I dieselmotorer komprimerer stempelet i forbrenningskammeret bare luft, som under påvirkning av enormt trykk (minst 40 bar - derav navnet "høytrykk") varmes opp til en temperatur på 600-800 ° C. Injeksjon av drivstoff i slik varm luft resulterer i umiddelbar selvantenning av drivstoffet i forbrenningskammeret. Av denne grunn blir dieseldrivlinjer også referert til som motorer med kompresjonstenning (CI). Fra begynnelsen ble de tilført ved å sprøyte drivstoff inn i forbrenningskammeret, og ikke inn i inntaksmanifolden, som kun tilfører luft til motoren. Avhengig av om forbrenningskammeret var delt eller ikke, ble dieselmotorer delt inn i kraftenheter med indirekte eller direkte innsprøytning.

Indirekte injeksjon

Indirekte injeksjon

Diesel, selv om den debuterte med et direkteinnsprøytningssystem, ble ikke brukt på lenge. Denne løsningen forårsaket for mange problemer, og i bilindustrien ble den erstattet av indirekte injeksjon patentert i 1909. Direkte injeksjon forble i store stasjonære og marine motorer, så vel som i noen lastebiler. Personbildesignere foretrakk indirekte injeksjonsdiesel, med jevnere drift og mindre støy.

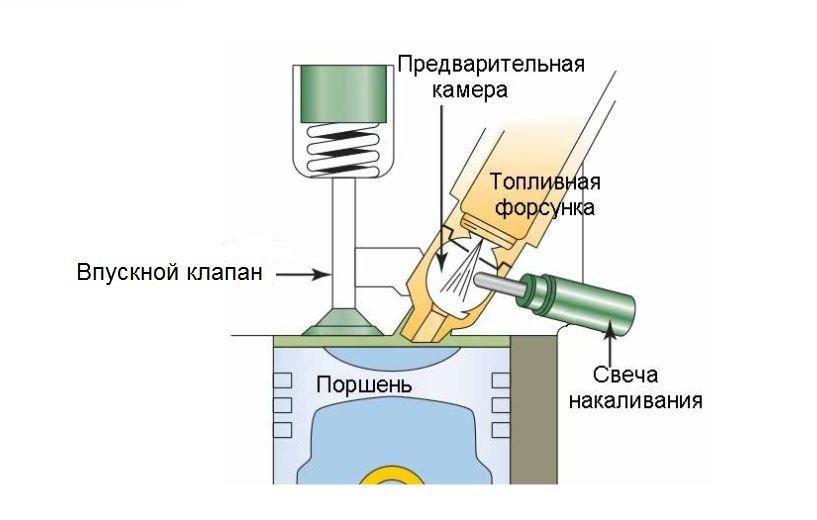

Begrepet "indirekte" i dieselmotorer betyr noe helt annet enn i bensinmotorer, der indirekte injeksjon er innsprøyting av en luft-drivstoffblanding i inntaksmanifolden. I dieselmotorer med indirekte injeksjon, som i design med direkte injeksjon, kommer drivstoffet som forstøves av injektoren også inn i forbrenningskammeret. Det er bare at det er delt inn i to deler - en hjelpedel som drivstoff sprøytes inn i, og hoveddelen, dvs. plassen rett over stempelet der hovedprosessen med drivstoffforbrenning finner sted. Kamrene er forbundet med en eller flere kanaler. Når det gjelder form og funksjon, er kamrene delt inn i foreløpige, virvel- og luftreservoarer.

Sistnevnte kan ikke brukes, siden produksjonen deres praktisk talt har opphørt. Når det gjelder forkamre og virvelkamre, er dysen installert ved siden av hjelpekammeret og sprøyter drivstoff inn i det. Der oppstår antennelse, så kommer det delvis forbrente drivstoffet inn i hovedkammeret og brenner ut der. Dieselmotorer med forkammer eller virvelkammer går jevnt og kan ha lette sveivsystemer. De er ikke følsomme for drivstoffkvalitet og kan ha dyser med enkel design. Imidlertid er de mindre effektive enn dieseler med direkte innsprøytning, bruker mer drivstoff og har problemer med å starte en kald motor. I dag er indirekte injeksjonsdieselmotorer i personbiler en saga blott og produseres ikke lenger. De finnes sjelden i moderne biler på markedet i dag. De kan bare finnes i design som den indiske Hindustan og Tata, den russiske UAZ, den eldre generasjonen Mitsubishi Pajero solgt i Brasil, eller Volkswagen Polo som tilbys i Argentina. De brukes i mye større mengder i ettermarkedsbiler.

Direkte injeksjon

Direkte injeksjon

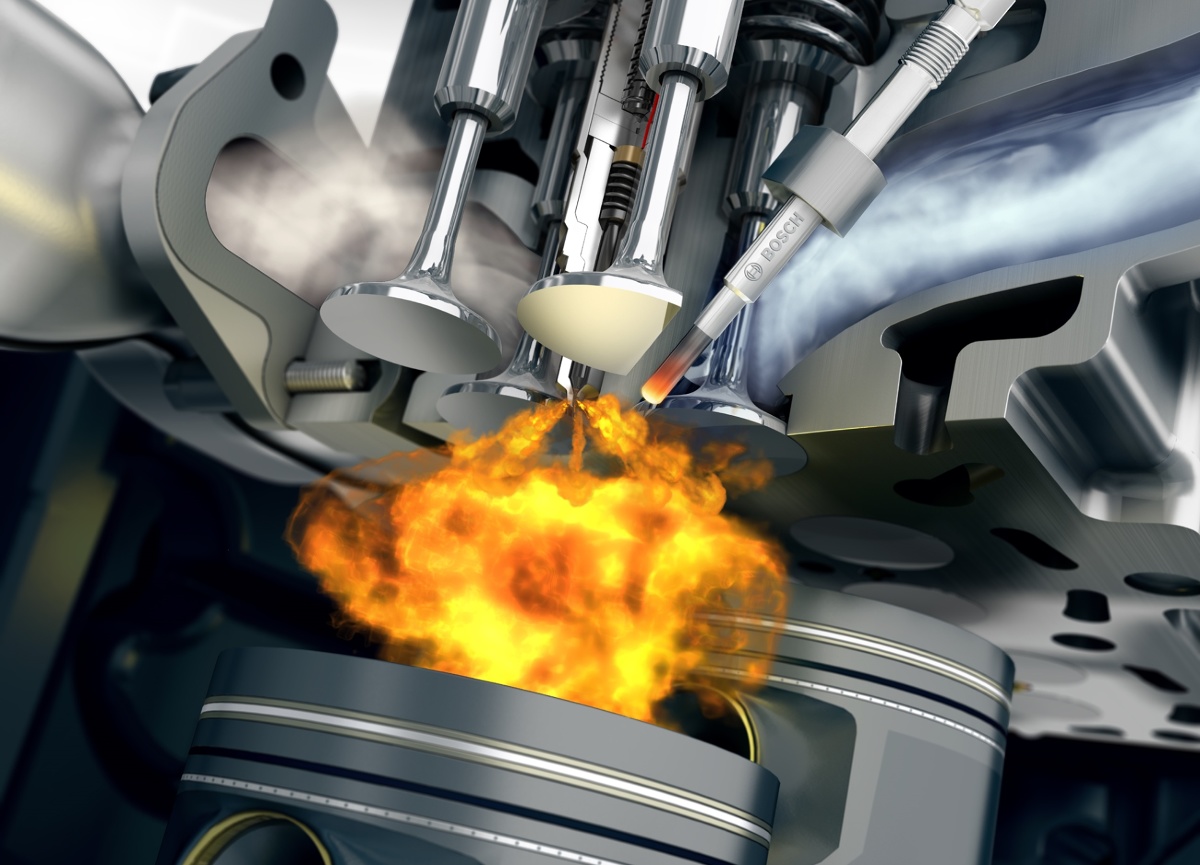

Det hele startet med ham. Fordelene ved direkte injeksjon ble imidlertid ikke i utgangspunktet utnyttet. Betydningen av riktig virvling av drivstoffet var ikke kjent og forbrenningen var ikke optimal. Det ble dannet drivstoffklumper som bidro til dannelsen av sot. Prosessene på stempelet gikk for fort, motorene jobbet hardt, og ødela raskt veivaksellageret. Av denne grunn ble direkte injeksjon forlatt, og foretrakk indirekte injeksjon.

En retur til røttene, men i en moderne versjon, skjedde først i 1987, da Fiat Croma 1.9 TD gikk inn i masseproduksjon. Direkte drivstoffinnsprøytning krever effektivt innsprøytningsutstyr, høyt innsprøytningstrykk, drivstoff av god kvalitet og et veldig sterkt (og derfor tungt) veivsett. Det gir imidlertid høy effektivitet og enkel start av en kald motor. Moderne løsninger for dieselmotorer med direkte injeksjon er hovedsakelig basert på helt flate hoder og stempler med passende utformede kamre (hulrom). Kamrene er ansvarlige for riktig turbulens i drivstoffet. Direkte innsprøytning er mye brukt i dag i personbil dieselmotorer.

Direkte injeksjon - pumpeinjektorer

Direkte injeksjon - pumpeinjektorer

I tradisjonelle dieselmotorer er det forskjellige typer pumper som er ansvarlige for å levere drivstoff. I pionertiden ble drivstoffinnsprøytning gjort med trykkluft, på 20-tallet ble dette gjort med redesignede oljepumper. På 300-tallet ble spesialpumper designet for dieselmotorer allerede mye brukt. I utgangspunktet var det basert på seriepumper som skaper lavt trykk (opptil 60 bar). Det var først på 1000-tallet at mer effektive pumper med aksialfordeler (over 80 bar) dukket opp. På midten av syttitallet fikk de mekanisk injeksjonskontroll, og på midten av åttitallet fikk de elektronisk kontroll (BMW 524td, 1986).

Pumpe-injektorer brukt i lastebiler allerede på 30-tallet var en litt annen måte å innsprøyte drivstoff på, de ble mye brukt i personbiler av Volkswagen-konsernet, for første gang i 1998 (Passat B5 1.9 TDI). Kort fortalt er en pumpeinjektor en injektor med egen pumpe, som drives av en kamaksel. Dermed er hele prosessen med trykksetting og injeksjon i sylinderen begrenset til sylinderhodet. Systemet er veldig kompakt, det er ingen drivstoffledninger som kobler pumpen til injektorene. Derfor er det ingen dysepulsering, noe som gjør det vanskelig å regulere drivstoffdosen og lekkasjer. Siden drivstoffet delvis fordamper i enhetens injektorkammer, kan injeksjonstimingen være liten (enkel start). Viktigst er imidlertid det svært høye injeksjonstrykket på 2000-2200 bar. Drivstoffdosen i sylinderen blander seg raskt med luft og brenner svært effektivt.

Generelt er en pumpe-injektor dieselmotor preget av høy effektivitet, lavt drivstofforbruk, høy hastighet og muligheten for å oppnå høy effekttetthet. Men en enhetsinjektormotor er dyr å produsere, hovedsakelig på grunn av kompleksiteten til sylinderhodet. Arbeidet hans er hardt og høyt. Når drevet av enhetsinjektorer, oppstår det også utslippsproblemer, noe som i stor grad bidro til at VW forlot denne løsningen.

Direkte injeksjon - Common Rail

Direkte injeksjon - Common Rail

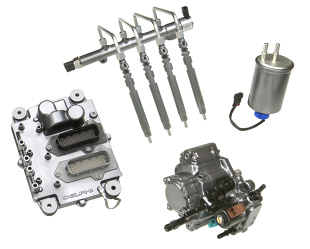

Det viktigste elementet i Common Rail-innsprøytningssystemet er "Common Rail", en type tank også kjent som en "trykkdrivstoffakkumulator", der en pumpe pumper diesel. Den kommer inn i dysene ikke direkte fra pumpen, men fra tanken, samtidig som den opprettholder samme trykk for hver sylinder.

Figurativt kan vi si at hver av injektorene ikke venter på en del drivstoff fra pumpen, men har fortsatt drivstoff med et veldig høyt trykk. De elektriske impulsene som aktiverer injektorene er tilstrekkelige til å levere drivstoff til forbrenningskamrene. Et slikt system lar deg lage flerfaseinjeksjoner (til og med 8 faser per injeksjon), noe som fører til svært presis forbrenning av drivstoff med en gradvis økning i trykket. Det svært høye injeksjonstrykket (1800 bar) tillater bruk av injektorer med svært små åpninger som leverer drivstoff nesten i form av en tåke.

Alt dette kompletteres av høy motoreffektivitet, jevn gang og lavt støynivå (til tross for direkte innsprøytning), god manøvrerbarhet og lavt eksosutslipp. Common rail-motorer krever imidlertid drivstoff av høyeste kvalitet og de beste filtrene. Forurensninger i drivstoffet kan ødelegge injektorer og forårsake skader som er ekstremt kostbare å reparere.