Drift av turboladere

Turboladere brukes ofte for å forbedre ytelsen til bensin- og dieselmotorer. Holdbarheten deres avhenger av riktig bruk.

Turboladere brukes ofte for å forbedre ytelsen til bensin- og dieselmotorer. Holdbarheten deres avhenger av riktig bruk.

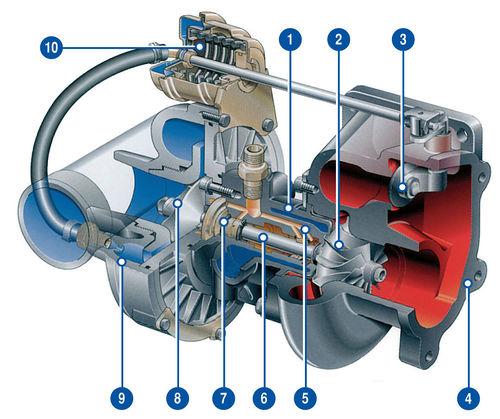

Turboladere brukes ofte for å øke ytelsen til bensin- og dieselmotorer. Prinsippet for deres operasjon er å koble eksosgassturbinen med en rotor som komprimerer luften som injiseres inn i sylindrene.

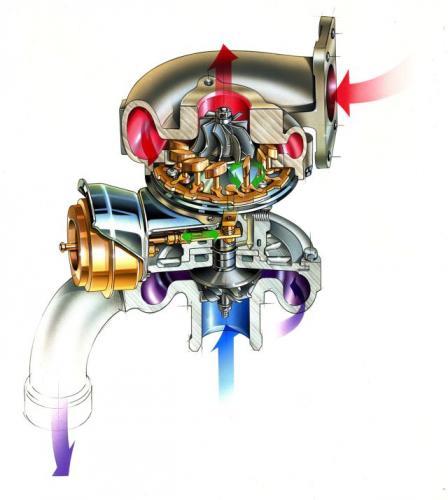

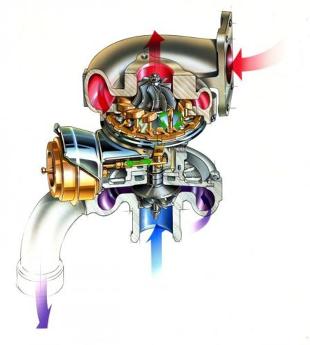

Turboladeren har en rekke fordeler, inkludert: en enkel design, fravær av en ekstra drivenhet og en relativt lav produksjonskostnad. Anordningen har også ulemper som en forsinkelse mellom driveren som trykker på gassen og responsen til turbinen, ofte referert til som "turbolag", og er utsatt for feildrift. Turbohull forårsaket  manglende evne til kompressoren til uavhengig å tilpasse seg endringer i motorhastighet og belastning. Det finnes allerede løsninger for å forbedre tilpasningsevnen til turboladere. Dette er bypass-ventiler som leder overflødig eksosgass til eksossiden, og mer teknisk avanserte turboladere med variabel turbingeometri.

manglende evne til kompressoren til uavhengig å tilpasse seg endringer i motorhastighet og belastning. Det finnes allerede løsninger for å forbedre tilpasningsevnen til turboladere. Dette er bypass-ventiler som leder overflødig eksosgass til eksossiden, og mer teknisk avanserte turboladere med variabel turbingeometri.

I driftspraksis er det viktigste for en bilbruker kunnskap om forholdene som har betydelig innvirkning på varigheten av problemfri drift av en turbolader. For det første har turboladerrotoren en viss masse og dimensjoner, samt et tilhørende massetreghetsmoment. Under drift akselererer rotoren til en hastighet på 100 - 120 tusen rpm. Dette er 10 ganger raskere enn en bilmotor i Formel 1. Derfor er turbinrotoren nøyaktig balansert og dens lager smører oljen som tilføres av motorens matepumpe. Ved drift av turbolader er, i tillegg til vedlikehold, kjøreteknikk av stor betydning.

For å hindre inntrengning av smuss, må inntaksluften holdes ren ved å skifte filter regelmessig. Enhver endring i balanse, slik som smussavleiringer, ved disse høye hastighetene bidrar til for tidlig lagerslitasje. Spesiell oppmerksomhet bør rettes mot kjøle- og smøremediet, og observere intervallene for motoroljeskift. Bruk heller ikke en olje av lavere kvalitetsklasse enn anbefalt av bilprodusenten. Eksperimenter med å endre oljetype, viskositetsklasse og kvalitet påvirker motoren og dens enheter negativt. En økning i graden av oljeforurensning, tapet av dens smørende og beskyttende egenskaper påvirker lagrenes holdbarhet og tilstanden til hele motoren negativt. I enheter med høy kjørelengde, "tar" olje, bør nivået kontrolleres regelmessig og etterfylles.

Etter å ha startet forbrenningsmotoren i noen tid (kortere om sommeren, lengre om vinteren), strømmer ikke olje til forskjellige mekanismer, inkludert kompressorlager. I løpet av denne perioden smøres de med et tynt klebrig lag, på grunn av smøremidlets viskositet. Derfor, etter start av en kald motor, bør skarp akselerasjon av gassen og brå start unngås. Denne måten å kjøre på fører til at lagrene blir utilstrekkelig smurt i noen tid, noe som reduserer levetiden. På den annen side, mens du kjører etter å ha varmet opp kraftenheten, er det tilrådelig å holde motoren i gang i området mellom middels og høye hastigheter. Riktig motorstans er svært viktig for kompressorens levetid. Etter endt kjøring slutter oljepumpen å fungere. Den tilfører ikke en del fersk olje til lagrene til turbinen, hvis akselererte rotoren fortsetter å rotere med en enorm hastighet i flere sekunder. I løpet av denne tiden blir oljen som smører lagrene veldig varm, det oppstår forkulling i den, det dannes partikler som skraper opp de nøyaktig lagde lagerløpene, noe som fører til at de blir ødelagt. Når du kjører en turboladet motor, vent noen sekunder før du slår den av. På dette tidspunktet reduseres turbinens hastighet og sjansen for skade på lagrene reduseres.

Perioden med problemfri drift av en turbolader avhenger i stor grad av driftsmodusen. Det skal imidlertid understrekes at det var en rekke enheter som var dårlig utviklet av produsentene og som mislyktes etter en relativt kort periode. Et typisk tegn på skade på turboladeren er tydelig følte vibrasjoner på installasjonsstedet. Ved alvorlig skade høres metall-på-metall-friksjon, en stor mengde hvit røyk kommer ut av eksosrøret, bilen akselererer fortsatt ikke.

Skadede turboladere kan regenereres. Spesialverksteder har passende kunnskap, erfaring og reparasjonssett. Kostnaden for en typisk regenerering er / avhengig av størrelsen på turbinen / fra PLN 800 til 2000 og flere ganger lavere enn prisen på en ny enhet.