Gassfordelingsmekanismen til motoren, design og operasjonsprinsipp

Innhold

Gassfordelingsmekanismen (GRM) er et sett med deler og sammenstillinger som åpner og lukker inntaks- og eksosventilene til motoren på et gitt tidspunkt. Hovedoppgaven til gassfordelingsmekanismen er rettidig tilførsel av luftdrivstoff eller drivstoff (avhengig av motortype) til forbrenningskammeret og utslipp av eksosgasser. For å løse dette problemet fungerer et helt kompleks av mekanismer jevnt, hvorav noen styres elektronisk.

Hvordan er timingen

I moderne motorer er gassfordelingsmekanismen plassert i motorens sylinderhode. Den består av følgende hovedelementer:

- Kamaksel. Dette er et produkt med kompleks design, laget av slitesterkt stål eller støpejern med høy presisjon. Avhengig av utformingen av timingen, kan kamakselen installeres i sylinderhodet eller i veivhuset (for øyeblikket brukes ikke dette arrangementet). Dette er hoveddelen som er ansvarlig for sekvensiell åpning og lukking av ventilene.

Akselen har lagertapper og kammer som skyver ventilstammen eller vippen. Formen på kammen har en strengt definert geometri, siden varigheten og graden av åpning av ventilen avhenger av dette. I tillegg er kammene designet i forskjellige retninger for å sikre vekselvis drift av sylindrene.

- Drive enhet. Dreiemoment fra veivakselen overføres gjennom drivverket til kamakselen. Drivenheten varierer avhengig av designløsningen. Veivakselgiret er halvparten så stort som kamakselgiret. Dermed roterer veivakselen dobbelt så raskt. Avhengig av typen stasjon inkluderer den:

- kjede eller belte;

- aksel tannhjul;

- strammer (strekkvalse);

- demper og sko.

- Inntaks- og avtrekksventiler. De er plassert på sylinderhodet og er stenger med et flatt hode i den ene enden, kalt en tallerken. Innløps- og utløpsventiler er forskjellige i design. Innløpet er laget i ett stykke. Den har også en større plate for bedre å fylle sylinderen med ny ladning. Uttaket er vanligvis laget av varmebestandig stål og har en hul stamme for bedre kjøling, da den utsettes for høyere temperaturer under drift. Inne i hulrommet er et natriumfyllstoff som lett smelter og fjerner noe av varmen fra platen til stangen.

Ventilhodene er skråstilt for å gi en tettere passform i hullene i sylinderhodet. Dette stedet kalles salen. I tillegg til selve ventilene, er det gitt ytterligere elementer i mekanismen for å sikre riktig drift:

- Fjærer. Sett ventilene tilbake til sin opprinnelige posisjon etter pressing.

- Ventilstammetetninger. Dette er spesielle tetninger som hindrer olje i å komme inn i forbrenningskammeret langs ventilstammen.

- Styregjennomføring. Installert i sylinderhodehuset og gir presis ventilbevegelse.

- Rusks. Med deres hjelp er en fjær festet til ventilstammen.

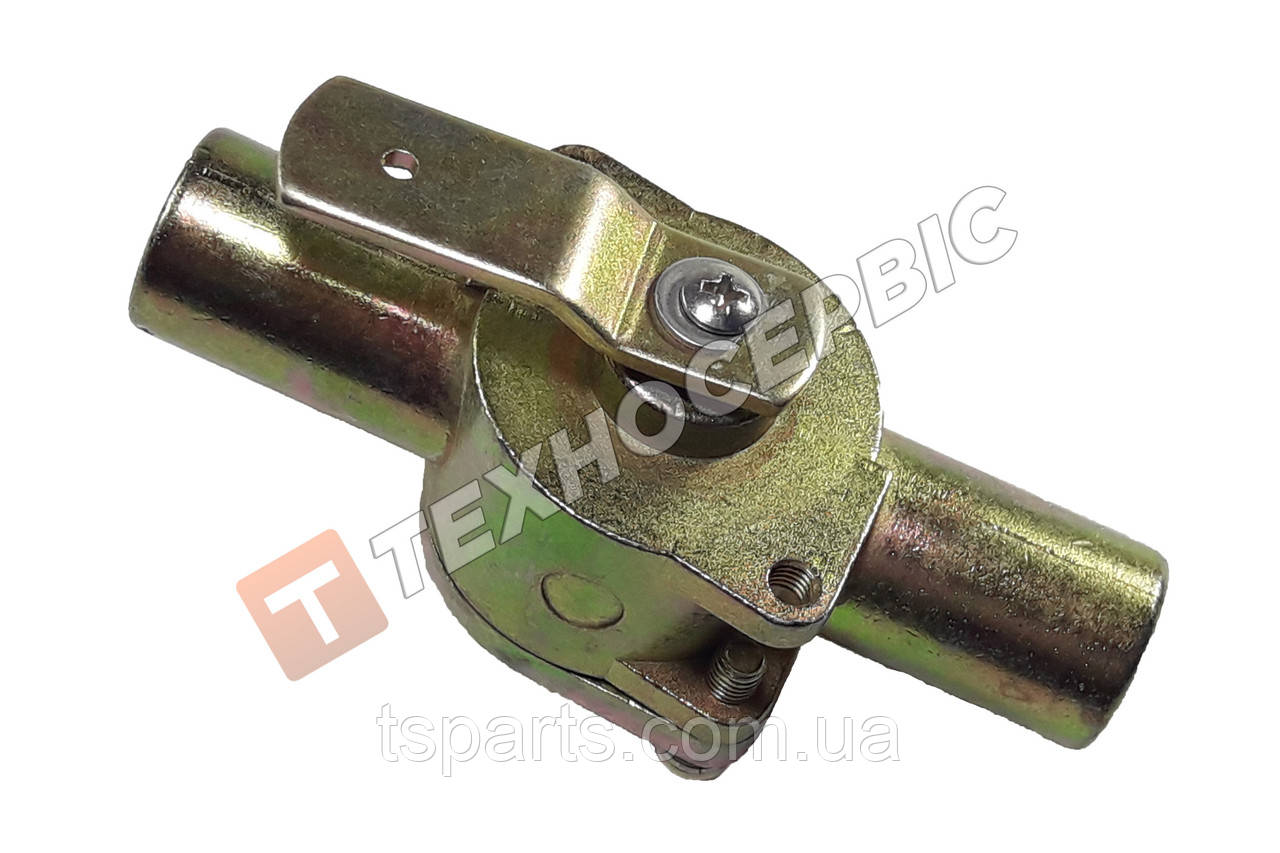

- Pushere. Gjennom skyvere overføres kraften fra kamakselkammen til stangen. Laget av høyfast stål. De er av forskjellige typer:

- mekanisk - briller;

- rulle;

- hydrauliske kompensatorer.

Det termiske gapet mellom de mekaniske skyvere og kamaksellobene justeres manuelt. Hydrauliske kompensatorer eller hydrauliske trykkløftere opprettholder automatisk den nødvendige klaringen og krever ikke justering.

- Vippearm eller spaker. En enkel rocker er en to-arms spak som utfører vippebevegelser. I ulike oppsett kan vippearmene fungere forskjellig.

- Variable ventiltidssystemer. Disse systemene er ikke installert på alle motorer. Flere detaljer om enheten og prinsippet for drift av CVVT finner du i en egen artikkel på nettstedet vårt.

Beskrivelse av tidspunktet

Driften av gassfordelingsmekanismen er vanskelig å vurdere separat fra driftssyklusen til motoren. Hovedoppgaven er å åpne og lukke ventiler i tide for en viss tidsperiode. Derfor, på inntaksslaget, åpnes inntaket, og ved eksosslaget åpnes eksosen. Det vil si at mekanismen faktisk må implementere den beregnede ventiltimingen.

Teknisk ser det slik ut:

- Veivakselen overfører dreiemoment gjennom drivverket til kamakselen.

- Kamakselkammen trykker på skyveren eller vippen.

- Ventilen beveger seg inne i forbrenningskammeret, og gir tilgang til fersk ladning eller eksosgass.

- Etter at kammen har passert den aktive handlingsfasen, går ventilen tilbake til sin plass under påvirkning av fjæren.

Det skal også bemerkes at for en hel syklus gjør kamakselen 2 omdreininger, vekselvis åpner ventilene på hver sylinder, avhengig av rekkefølgen de fungerer. Det vil si, for eksempel, med et 1-3-4-2 operasjonsskjema, vil inntaksventilene på den første sylinderen og eksosventilene på den fjerde åpnes samtidig. I andre og tredje vil ventilen være stengt.

Typer gassfordelingsmekanisme

Motorer kan ha forskjellige tidsskjemaer. Vurder følgende klassifisering.

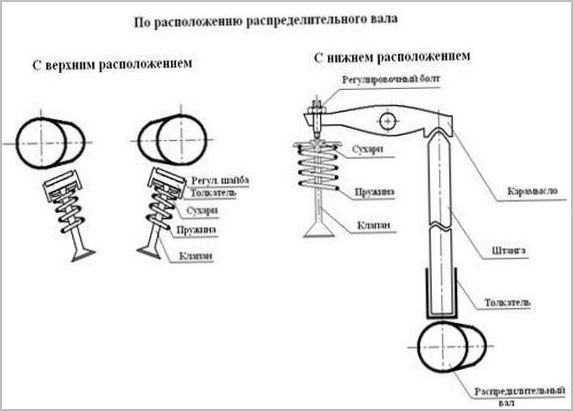

Ved kamakselposisjon

Det er to typer kamakselposisjoner:

- bunn;

- topp.

I nedre posisjon er kamakselen plassert på sylinderblokken ved siden av veivakselen. Slaget fra kammene gjennom skyvere overføres til vippearmene ved hjelp av spesielle stenger. Dette er lange stenger som forbinder skyvestengene i bunnen til vippearmene øverst. Den nedre plasseringen regnes ikke som den mest vellykkede, men har sine fordeler. Spesielt en mer pålitelig forbindelse mellom kamakselen og veivakselen. Denne typen enhet brukes ikke i moderne motorer.

I toppposisjonen er kamakselen i sylinderhodet, rett over ventilene. I denne posisjonen kan flere alternativer for å påvirke ventilene implementeres: ved hjelp av vippeskyvere eller spaker. Denne designen er enklere, mer pålitelig og mer kompakt. Den øvre posisjonen til kamakselen har blitt mer vanlig.

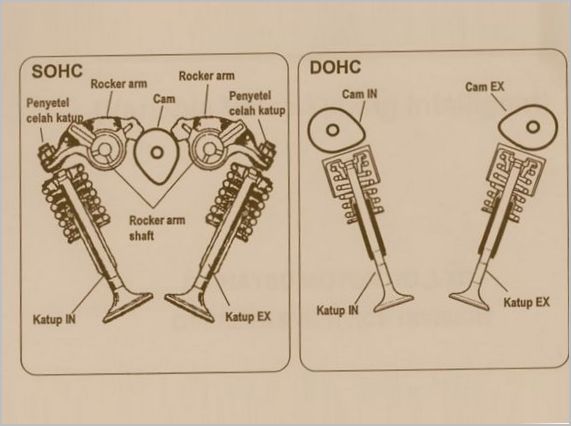

Etter antall kamaksler

Rekkemotorer kan utstyres med en eller to kamaksler. Motorer med en enkelt kamaksel er betegnet med forkortelsen SOHC(Enkel overliggende kamaksel), og med to - DOHC(Dobbel overliggende kamaksel). Den ene akselen er ansvarlig for å åpne inntaksventilene, og den andre for eksosen. V-motorer bruker fire kamaksler, to for hver sylinderbank.

Etter antall ventiler

Formen på kamakselen og antall kamre vil avhenge av antall ventiler per sylinder. Det kan være to, tre, fire eller fem ventiler.

Det enkleste alternativet med to ventiler: en for inntak, den andre for eksos. En treventilsmotor har to inntaksventiler og en eksosventil. I versjonen med fire ventiler: to inntak og to eksos. Fem ventiler: tre for inntak og to for eksos. Jo flere inntaksventiler, jo mer luft-drivstoffblanding kommer inn i forbrenningskammeret. Følgelig økes kraften og dynamikken til motoren. Å gjøre mer enn fem vil ikke tillate størrelsen på forbrenningskammeret og formen på kamakselen. De mest brukte fire ventiler per sylinder.

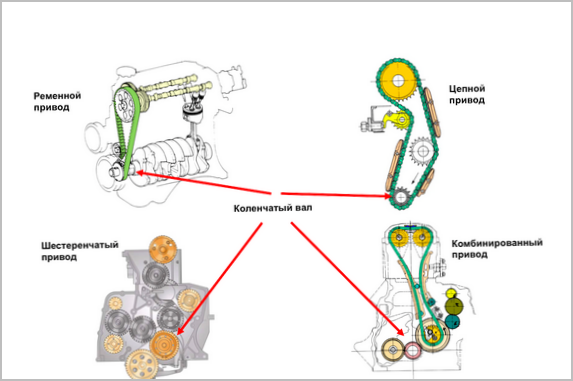

Etter type stasjon

Det finnes tre typer kamakseldrev:

- utstyr. Dette drivalternativet er kun mulig hvis kamakselen er i den nedre posisjonen til sylinderblokken. Veivakselen og kamakselen drives av tannhjul. Den største fordelen med en slik enhet er pålitelighet. Når kamakselen er i toppposisjon i sylinderhodet, brukes både kjede- og remdrift.

- Kjede. Denne stasjonen anses som mer pålitelig. Men bruken av kjeden krever spesielle forhold. For å dempe vibrasjoner monteres dempere, og kjedestrammingen reguleres av strammere. Flere kjeder kan brukes avhengig av antall skafter.

Kjederessursen er nok for et gjennomsnitt på 150-200 tusen kilometer.

Hovedproblemet med kjededriften anses å være en funksjonsfeil i strammerne, dempere eller et brudd i selve kjedet. Med utilstrekkelig spenning kan kjeden under drift gli mellom tennene, noe som fører til brudd på ventiltimingen.

Hjelper med å justere kjedespenningen automatisk hydrauliske strammere. Dette er stempler som trykker på den såkalte skoen. Skoen festes direkte til kjedet. Dette er et stykke med et spesielt belegg, buet i en bue. Inne i den hydrauliske strammeren er det et stempel, en fjær og et arbeidshulrom for olje. Olje kommer inn i strammeren og skyver sylinderen til riktig nivå. Ventilen stenger oljepassasjen og stemplet opprettholder riktig kjedespenning til enhver tid Hydrauliske kompensatorer i en registerreim opererer etter et lignende prinsipp. Kjededemperen absorberer restvibrasjoner som ikke har blitt dempet av skoen. Dette garanterer perfekt og presis drift av kjededriften.

Det største problemet kan komme fra en åpen krets.

Kamakselen slutter å rotere, men veivakselen fortsetter å rotere og bevege stemplene. Bunnen av stemplene når ventilskivene, og får dem til å deformeres. I de mest alvorlige tilfellene kan sylinderblokken også bli skadet. For å forhindre at dette skjer, brukes noen ganger dobbeltradskjeder. Hvis den ene går i stykker, fortsetter den andre å jobbe. Sjåføren vil kunne rette opp situasjonen uten konsekvenser.

- belte.Reimdriften krever ikke smøring, i motsetning til kjededriften.

Ressursen til beltet er også begrenset og er i gjennomsnitt 60-80 tusen kilometer.

Tannbelter brukes for bedre grep og pålitelighet. Denne er enklere. En brukket reim med motoren i gang vil få samme konsekvenser som et ødelagt kjede. De viktigste fordelene med en remdrift er enkel betjening og utskifting, lav pris og stillegående drift.

Driften av motoren, dens dynamikk og kraft avhenger av riktig funksjon av hele gassfordelingsmekanismen. Jo større antall og volum av sylindre, jo mer kompleks vil synkroniseringsenheten være. Det er viktig for hver sjåfør å forstå strukturen til mekanismen for å oppdage en funksjonsfeil i tide.